Метрология, стандартизация и сертификация: основные термины и определения онлайн

1) Цели нормирования к точности в машиностроении (взаимозаменяемость, полная взаимозаменяемость, неполная взаимозаменяемость )

Технически невозможно и экономически не оправдано добиваться абсолютной точности изготовления элементов детали, следовательно, нецелесообразно во всех случаях устанавливать высокие требования к точности. Поэтому возникает необходимость нормировать требования к точности элементов детали.

Есть один существенный момент, по которому для современной промышленности необходимо нормировать требования к точности по геометрическим параметрам. Это связано с необходимостью обеспечения взаимозаменяемости.

Взаимозаменяемость – свойство одних и тех же изделий (деталей, сборочных единиц), позволяющее устанавливать их в процессе сборке или заменять при ремонте без предварительной подгонки при сохранении всех требований, предъявляемых к работе изделия в целом.

Различают следующие виды взаимозаменяемости:

Полная взаимозаменяемость. Полностью взаимозаменяемыми называются детали и сборочные единицы, которые устанавливаются при сборке без дополнительной операции по обработке, без регулировки и без подбора, то есть только закрепляются, если это требуется.

Неполная (ограниченная) взаимозаменяемость имеет место, когда при сборке требуется доработка или подгонка элементов отдельных деталей либо сборочных единиц, или сортировка последних (селективная сборка, например, при сборке цилиндра с поршнем у ДВС).

Основное назначение взаимозаменяемости заключается в обеспечении производства большого объёма изделий необходимого качества с минимальными затратами (рис 1.3).

2)Точность и виды точности, используемые в машиностроении.

Точность в технике – степень приближения истинного параметра, процесса предмета к его заданному значению.

Виды точности:

-Точность размеров – это степень приближения действительного размера к его заданному размеру.

Размер элементов деталей должен находиться в определённых пределах и может отличаться от номинального на определённое значение. Нормирование точности в отношении размера заключается в указании отклонений от номинального значения.

-Точность формы поверхности

В машиностроении элементы детали должны иметь определённую геометрическую форму (цилиндр, плоскость, сфера и.т.д.). В этом случае точность нормируется как допускаемое искажение конфигурации по сравнению с идеальной правильной номинальной формой. Нормирование точности формы заключается в указании значений, на сколько форма может отличаться о номинальной, а иногда нормируется и допустимый вид искажения.

-Точность расположения поверхностей.

Любая деталь состоит из набора элементов (поверхностей) определённой формы. Эти поверхности должны быть расположены одна относительно другой в заданном положении. Но сделать это абсолютно точно невозможно, а следовательно, возникает необходимость нормировать точность, то есть допустимую степень отклонения одной поверхности относительно другой [например, на цилиндрическом валу торцевые поверхности должны быть расположены перпендикулярно оси вала (цилиндра), но практически это сделать невозможно, и по этому необходимо установить требования к точности этого расположения]. При нормировании требуется указать допускаемые значения того, на сколько одна поверхность может смещаться относительно другой.

-Точность по шероховатости поверхности

После любого вида обработки детали будут иметь неровности. Возникает необходимость нормировать неровность. Возникает необходимость нормировать точность в отношении степени приближения реальной поверхности к идеальной, в отношении малых неровностей на этих поверхностях (требования к шероховатости). Нормировать точность в отношении шероховатости – это значит установить допускаемые значения высоты неровностей (в основном) на рассматриваемы поверхностях.

3)Дать определение, что такое изделие, деталь, сборочная единица, машина

Изделиями (объектами) в машиностроении являются детали, сборочные единицы (ранее назывались узлами), а также механизмы и машины.

Деталь – это изделие, которое изготавливают без применения сборочных операций. Деталь является единым и неделимым объектом. Её нельзя расчленить на отдельные части без разрушения.

Сборочная единица – это законченное изделие, полученное сборкой из отдельных деталей и выполняющее определённые функции в составе более сложных конструкций или машин. Вне этих конструкций, сама по себе, сборочная единица не может выполнять полезных функций.

Машина – это изделие, изготовленная сборкой из отдельных деталей и сборочных единиц, выполняющие механическую работу для преобразования материалов, энергии и информации с целью сокращения затрат физического и умственного труда человека

4)Выбор размера, ряды придаточных чисел.

Номинальные линейные размеры (диаметры, длины, уступы, глубины, расстояние между осями и.т.д.) деталей, их элементов и соединений должны назначаться их стандартных размеров по ГОСТ 6636 «Линейные размеры, углы, конусы». При этом полученное расчётом или иным путём исходное значение размера (если оно отличается от стандартного) следует округлить (обычно) до ближайшего большего стандартного размера. Применение стандартных номинальных размеров даёт большой экономический эффект, так как создаёт основу для сокращения типов размеров изделий и деталей, а также технологической оснастки в первую очередь размерных режущих инструментов

(например, чтобы получить возможность для сверления отверстий с любым наперёд заданным номинальным диаметром, требуется иметь большую номенклатуру свёрл), а также калибров и т.п. Особенно важно сокращать многообразие размеров сопрягаемых поверхностей (соединений), для которых применяется наибольшее число единиц размеров оснастки. Стандарт на номинальные линейные размеры постоянен на основе рядов предпочтительных чисел по ГОСТ 8032, представляющих собой геометрические прогрессии со знаменателем:

Q=√𝟏𝟎𝑹,

где R равно 5;10;20;40;80 и 160

Значение R указывает на количество чисел, содержащихся в каждом десятичном интервале (например, в интервале от 1 до 10 при R=5 содержатся следующие пять стандартных чисел: 1,0; 1,6; 2,5; 4,0; 6,3), и входит в обозначение ряда. Эти ряды условно названы R5, R10, R20, R40 – основные ряды – и R80, R160 – дополнительные ряды. Почему выбрана геометрическая прогрессия? Потому что число членов ряда получается меньшим по сравнению с арифметической прогрессией.

5)Графическое изображение размеров и отклонений (нулевая линия, допуск, поле допуска, основное отклонение)

Образование графических размеров можно проследить следующим образом. Представим деталь в виде цилиндра с размерами 𝑑𝐻. Так как деталь размером, равным точно 𝑑𝐻, практически получить невозможно, то конструктор назначает два предельно допустимых размера (наибольший и наименьший), в пределах между которыми деталь считается 𝑑мин≤𝑑𝐻≤𝑑макс (рис. 3.1, б)

Условно представим себе три концентрические окружности (рис 3.1, в), одна из которых определяет значение номинального диаметра (𝑑𝐻), а две других – значение предельных размеров: наибольшего (𝑑макс) и наименьшего (𝑑мин). Естественно, что окружности, изображающие предельные размеры, отстоят от номинальной на значение верхнего (удвоенное расстояние 𝐴2−𝐴1) и нижнего (удвоенного расстояния 𝐴2−𝐴3) отклонений. А теперь представим себе, что все окружности сместились вниз в вертикальном направлении до совмещения их в одной точке 𝐴1 (точки 𝐴2,𝐴3 совпали с точкой 𝐴1). Теперь относительно горизонтальной линии, проходящую через их общую точку 𝐴1, можно указать графически значения номинального (𝑑𝐻) и предельных размеров (𝑑макс, 𝑑мин) и оба отклонения (ВО – верхнее отклонение, НО – нижнее отклонение). Но такое графическое отклонение не удобно, т.к. невозможно совместить масштабы номинального и предельных размеров, поскольку, если сам размер составляет десятки и сотни миллиметров, то отклонения – доли миллиметров. Тогда для наглядности графического изображения поступают следующим образом. Значение номинального размера опускается из графического изображения, а положение номинального размера (без указания его значения в масштабе) заменяется положением горизонтальной линии (нулевая линия), от которой уже в масштабе наносятся границы предельных размеров, то есть отклонения.

Нулевая линия – лини, соответствующая номинальному размеру, от которой откладывается отклонение размеров (является началом отсчёта предельных отклонений ) при графическом изображении полей допусков и посадок.

Допуск (обычно обозначается буквой Т) – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Это зона значений размеров, между которыми должен находиться действительный размер, то есть размер годного элемента детали.

Поле допуска – поле (заштрихованный треугольник на рисунке 3.1 в), ограниченное небольшим и наименьшим предельными размерами, определяемое значение допуска и его положения относительно нормального размера.

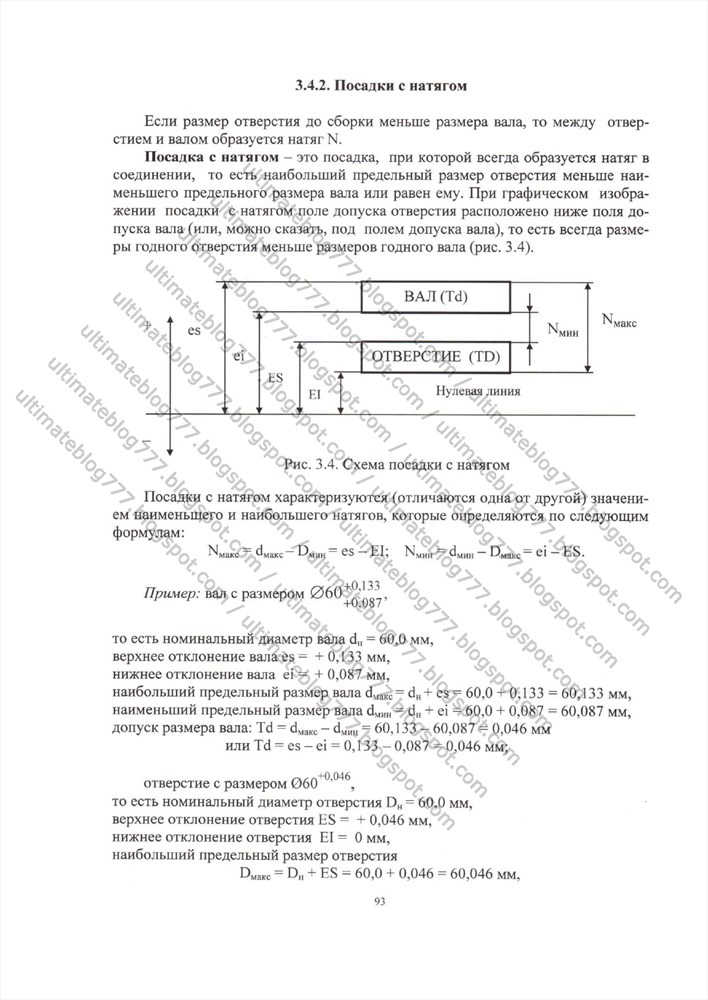

Поле допуска заключается между двумя линиями, соответствующими верхнему (ВО – обозначается ES для отверстий EI и валов ei) отклонения относительно нулевой линии. Положение поля допуска относительно нулевой линии может быть весьма разнообразным. Предельные отклонения могут быть положительными, отрицательными или иметь разные знаки. В частности, одно из предельных отклонений может быть нулевым. В этом случае одно из предельных размеров будет совпадать с номинальным.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Основным отклонение является отклонение, ближайшее к нулевой линии. У полей допусков,, расположенных над нулевой линией, основными отклонениями являются нижние отклонения, а у расположенных надо нулевой линией – верхние отклонения.

6)Отверстие и вал, действительный размер, предельные размеры, наибольший предельный размер, наименьший предельный размер, номинальный размер, отклонение, действительное отклонение, предельное отклонение, верхнее предельное отклонение, нижнее предельное отклонение.

«Вал» — термин, условно применяемый для обозначения наружных эле-

ментов деталей (элемент с наружной охватываемой поверхностью). включая и

нецилиндрические элементы.

«Отверстие» — термин, условно применяемый для обозначения внутренних элементов деталей (элемент с внутренней охватывающей поверхностью). включая и нецилиндрические.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный

размер.

Наибольший предельный размер — больший из двух предельных размеров.

Наименьший предельный размер - меньший из двух предельных размеров.

Номинальный размер — размер, относительно которого определяются

предельные размеры и который служит также началом отсчета отклонений.

Отклонение — алгебраическая разность между размером (действительным,

предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение - алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение - алгебраическая разность между предельным и

номинальным размерами. Различают верхнее и нижнее отклонения.

Верхнее предельное отклонение — это алгебраическая разность между

наибольшим предельным и номинальным размерами.

Нижнее предельное отклонение — это алгебраическая разность между

наименьшим предельным и номинальным размерами.

7)Система отверстия и вала (основное отверстие, основной вал)

Основное отверстие — отверстие, нижнее отклонение которого равно

нулю.

Основной вал — вал, верхнее отклонение которого равно нулю.

Таким образом, у основного отверстия с номинальным размером совпадает наименьший предельный размер, а у вала — наибольший предельный размер.

Существует два способа формирования посадок в системе отверстия и в

системе вала.

В системе отверстия посадки формируются изменением положения поля

допуска вала относительно поля допуска основного отверстия (рис. 3.7).

В системе вала посадки формируются изменением положения поля до-

пуска отверстия относительно поля допуска основного вала (рис. 3.8).

В машиностроении преимущественно используется система отверстия, которая является предпочтительной. Это обусловлено тем, что изготовить и измерить вал значительно проще и дешевле, чем отверстие. Валы разного диаметра

можно обрабатывать одним и тем же резцом или шлифовальным кругом, а из-

мерять — универсальным инструментом — штангенциркулем или микрометром.

Для изготовления отверстий разного диаметра требуется иметь набор

сверл, разверток и зенкеров. Контроль точных отверстий производится калибрами — пробками. Для измерения отверстия каждого диаметра требуется

свой калибр. Таким образом, номенклатура режущего и измерительного инструментов, применяемых при изготовлении отверстий, значительно шире. Применение системы отверстия значительно сокращает эту номенклатуру,

т. к. формирование различных посадок в этой системе производится измерением диаметра вала, а диаметр отверстия при этом остается постоянным.

Система вала применяется в следующих случаях.

1) Когда на вал одного диаметра требуется установить несколько деталей

с различными посадками (рис. 3.9).

Выполнять посадки в системе отверстия для представленной конструкции

нецелесообразно, т. к. в этом случае диаметр вала по его краям, где используются посадки с натягом, должен быть больше, чем диаметр вала в средней его

части. В процессе сборки среднюю деталь придется «протаскивать» через уча-

сток вала большего диаметра. Это может повредить посадочные поверхности.

Кроме того, изготовить вал ступенчатым с очень малым перепадом диаметра

по ступеням трудно. Ситуация существенно упрощается, если применить

систему вала. Тогда вал будет гладким, средняя деталь будет иметь больший

диаметр отверстия, чем детали по краям, и легко пройдет через их посадочные

места.

2) При использовании стандартных деталей, например подшипников качения. Наружный диаметр подшипника следует изготавливать по системе вала,

т. к. заранее неизвестно, по какой посадке будет установлен подшипник в корпус. В этом случае зазор (или натяг) в посадке организуется за счет изменения

диаметра отверстия.

3) При изготовлении валов из калиброванного прутка с точным диаметром, который можно но использовать как готовый, хорошо обработанный вал

(гладкие оси, штифты).

4) Из соображений прочности, когда делать вал ступенчатым нецелесообразно из-за влияния на прочность концентрации напряжений в местах перехода

от одного диаметра к другому.

8)Интервалы номинальных размеров

Если для формирования той или иной посадки задавать предельные отклонения для каждого номинального размера из ряда предпочтительных чисел, то такая система будет громоздкой. Кроме того, для соседних значений

из ряда этих размеров отклонения будут иметь практически одинаковые значения. Однако нельзя установить одинаковые предельные отклонения для всего

диапазона номинальных размеров без нарушения требований к эксплуатационным свойствам соединений. В частности, при зазоре 1 мм в соединении с номинальным размером 1 мм будем иметь посадку с совершенно иными свойствами, чем при таком же зазоре в соединении с номинальным размером 1 м.

Поэтому эксплуатационные свойства соединения можно обеспечить, задавая

одинаковые предельные отклонения для определенного диапазона номинальных размеров. В этой связи весь диапазон размеров в ЕСДП, в котором назначаются допуски, разбит на интервалы размеров. Внутри каждого интервала предельные отклонения от различных номинальных размеров приняты одинаковыми.

Исходя из особенностей взаимосвязи размера детали и возможности в отношении точности изготовления, установленные в системах допусков интервалы разделяются на основные (табл. 3.1) и вспомогательные.

Необходимо запомнить, что когда в таблицах стандартов указываются отклонения для интервалов размеров, то последняя цифра интервала относится к данному интервалу, а первая цифра — к предыдущему.

Например, отклонения номинального размера 50 мм надо брать в интервале размеров свыше 30 до 50 мм (интервал 6), а допуск на размер 30 мм необходимо брать из интервала свыше 18 до 30 мм (интервал 5).

9) Единицы допуска

При назначении допусков необходимо было выбрать закономерность изменения допусков с учётом значения номинального размера. Поэтому в каждой системе имеется так называемая единицы допуска (обозначается i), которая является как бы масштабом (мерой) допуска.

Единица допуска зависит от крайних значений интервала номинальных размеров 𝐷𝐻 мин и 𝐷𝐻 макс. В ЕСДП для размеров от 1 до 500 мм единица допуска определяется по выражениям (для квалитетов ≥5):

Где D-среднегеометрическое крайних значений номинальных размеров, мм (например, для интервала свыше 6 до 10 мм D=√6∗10=7.7 мм i=0.45√7.73+0.001*7.7=0.45*1.97+0.0077=0.9 мкм, а для интервала свыше 30 до 50 мм D=√30∗50=38.7 мм,

i=0.45√38.73+0.001*38.7=0.45*3.38+0.00387=1.56 мкм)

Приведённые формулы для подсчёта единиц допуска получены эмпирически на основании анализа существовавших до создания системы допусков, то есть взяты из практики.

10) Квалитеты (число единиц допуска)

В зависимости от места использования элементов деталей, имеющих одинаковый номинальный размер, к ним могут предъявляться различные требования в отношении точности размера (понятно, что вал диаметром 50 мм, установленный в качестве шпинделя станка, должен иметь более точный размер,

чем вал того же размера, установленный в виде ручки в лебедке). Это обстоятельство делает необходимым для одного и того же номинального размера

(вернее, интервала номинальных размеров) давать разные допуски. Более

правильно надо сказать, что для всех номинальных размеров (то есть интервалов номинальных размеров) нужно давать несколько значений допусков. Поэтому в ЕСДП созданы такие ряды допусков, которые называются квалитетами.

Квалитет (класс, степень точности) — совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров.

Точность в ЕСДП — это степень соответствия предельных размеров дета-

ли. Чем меньше разность между наибольшим и наименьшим предельными

размерами, тем выше точность. Таким образом, чем выше точность, тем

меньше допуск и уже поле допуска.

В ЕСДП предусмотрено 20 квалитетов, обозначаемых в порядке уменьшения точности (то есть допуск увеличивается) 0,1; 0; 1; 2; 3 17; 18. Сокращенно допуск по квалитету обозначается буквами 1Т (первые буквы английских слов International Tolerance — международный допуск) с указанием номера

квалитета, например, 1Т8 — означает допуск по 8-му квалитету. Нестандартный

допуск (без отнесения к системе) обозначается буквой Т.

Стандартный допуск получают умножением единицы допуска 1 на постоянное для данного квалитета число к, которое называется числом единиц допуска:

IT= ki.

Для некоторых квалитетов (0,1; 0; 1) допуски определяются по специальным формулам.

В таблице 3.2 приведено количество единиц допуска, принимаемых для

разных квалитетов, в ЕСДП.

Таким образом, значение стандартного допуска или ширина стандартного

поля допуска зависят от квалитета и значений к и й.

Допуски по квалитетам применяются для различных целей:

квалитеты 0; 1—4 предусмотрены для инструментального производства, в

частности квалитеты 0,1; 0; 1 — для оценки точности плоскопараллельных концевых мер длины, квалитеты 2—4 — для калибров и особо точных изделий;

квалитеты 4—1 2 предусмотрены на размеры сопрягаемых деталей, то есть в

этих квалитетах есть посадки;

квалитеты 13—17 применяются для неответственных размеров, не входящих в

соединение с другими деталями, то есть для свободных размеров.

Квалитеты 6—10 наиболее употребительны в сопряжениях. Квалитеты 4, 5

применяются в особо точных соединениях, а 11, 12 — для достаточно грубых

соединений с большими зазорами.

11)Основные отклонения и поля допусков

Ранее было отмечено, что основное отклонение — это минимальное по абсолютной величине предельное отклонение. Графической интерпретацией основного отклонения является расстояние от нулевой линии до ближайшей границы поля допуска.

В ЕСДП основные отклонения обозначаются буквами латинского алфавита или сочетанием этих букв в количестве не более двух. Прописными буква-

ми указываются основные отклонения для отверстий [сначала были А, В, С, D,

Е, F, G, Н, J, К, М, N, Р, R, S, Т, U, V, Х, Y, Z (21 наименование); затем добавились еще FG, ЕF, СD, ZА, ZB, ZС, JS (7 наименований)]. Строчными буквами —

для валов [сначала были а, Ь, с, d, e, f, g, h, j, k, m, n, p, r, s, t, u, v, x, y, z

(21 наименование); затем добавились 135, ст, со, 2а, 2Ь, 2с, ]5 (7 наименований)].

Система обозначений построена в алфавитном порядке.

Понять и лучше усвоить эту систему помогает схема, представленная на

рисунке 3.10. Заштрихованными прямоугольниками на этой схеме показаны

поля допусков отверстий и валов. Положение этих полей относительно нулевой

линии задано основными отклонениями. Тем самым граница поля допуска, об-

ращенная к нулевой линии, определена. Поэтому заштрихованный прямо-

угольник ограничен с этой стороны. Другая граница поля допуска остается

открытой. Это связано с тем, что ширина стандартного поля зависит от квалитета. Чтобы установить данную границу, надо задать квалитет, по которому

будут изготовлены детали. Тем самым определится значение другого предельного отклонения. Исключением из этого правила являются поля допусков отверстия и вала с основными отклонениями JS и js, а также J и j. Они открыты с

обеих сторон. Однако поля допусков для 15 и 35 симметричны относительно

нулевой линии, в то время как поля допусков для J и j такой симметрией не об-

падают.

Основные отклонения валов от а до Н и отверстий от А до Н предназначены для образования посадок с зазором.

Основные отклонения валов от js до n и отверстий от JS до N предназначены для образования переходных посадок.

Основные отклонения валов от р до zc и отверстий от Р до ZС предназначены для образования посадок с натягом. Таким образом, первыми буквами

(а; А) обозначены основные отклонения для посадки с наибольшими зазорами,

а последними (zс; ZС) — для посадки с наибольшими натягами.

Основные отклонения h и Н равны нулю. Как было, отмечено ранее, вал и отверстия с основными отклонениями равными нулю, называются основным валом и основным отверстием.

Величина основного отклонения для других полей допусков отверстия и

вала меняется при переходе от Одного интервала номинальных размеров к другому (например, вал в интервале размеров от 30 до 50 мм для поля допуска Г

имеет отклонения в 6-м квалитете: верхнее —0,025 мм, нижнее —0,041 мм, а в

интервале размеров от 50 до 80 мм для поля допуска Г отклонения в 6-м квалитете: верхнее —0,030 мм, нижнее —0,049 мм; соответственно отверстие в интервале размеров от 30 до 50 мм имеет отклонения: верхнее +0,04| мм, нижнее

+0,025 мм и в интервале размеров от 50 до 80 мм — верхнее +0,049 мм, нижнее

+0,03 мм). В пределах одного интервала номинальных размеров основные отверстия остаются постоянными. Исключение составляют основные отклонения

отверстий 1, К, М, М и валов ] и к. Эти отклонения поставлены в зависимость

еще от квалитета (для малых размеров в 1—3 интервале основные отклонения

равны нулю, а для размеров в других интервалах основные отклонения отличаются от нуля, поэтому на рисунке 3.10 поля допусков для этих отклонений

показаны ступенчатыми).

Обозначенные одними буквами основные отклонения отверстий и валов за некоторым исключением равны по абсолютной величине и противоположны по знаку то есть:

EI=-es; ES=-ei

12) Отклонение от прямолинейности в плоскости.

13)Отклонение от плоскости

14)Отклонение формы цилиндрической поверхности

15)Отклонение от параллельности

16)Отклонение от параллельности оси (прямой) и плоскости

17) Отклонение от параллельности осей (прямых) в плоскости

18) Отклонение от параллельности осей (прямых) в пространстве

19)Отклонение от перпендикулярности

20)Отклонение наклона

21)Отклонение от соосности

22)Отклонение от симметричности

23)Позиционное отклонение

24)Зависимые отклонения и допуски формы и расположения поверхности

25) Отклонение от пересечения осей

26) Полное торцевое биение

27) Отклонение от круглости

28) Отклонение профиля продольного сечения

29) Числовые значения отклонений (допусков) формы и расположения

поверхностей

30) Радиальное биение

31)Торцевое биение

32)Биение в заданном направлении

33)Полное радиальное биение

34) Отклонение формы заданного профиля или поверхности

35)Посадки (посадка, зазор, натяг)

36)Посадки с зазором , чем они характеризуются

37)Посадки с натягом , чем они характеризуются

38)Переходные посадки, чем они характеризуются

39)Обозначение посадок на чертежах деталей

40)Основные понятия и определения

41)Параметры для нормирования значений поверхностных неровностей

42)Среднее арифметическое отклонение профиля Ra

43)Высота неровностей по десяти точкам Rz

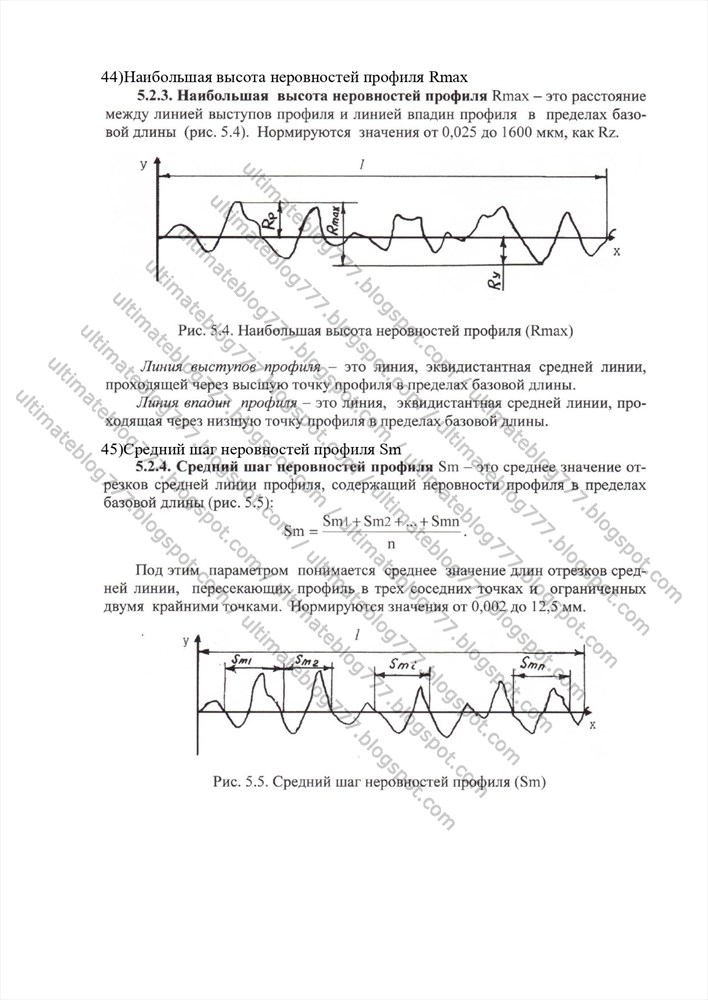

44)Наибольшая высота неровностей профиля Rmax

45)Средний шаг неровностей профиля Sm

46)Средний шаг местных выступов профиля S

47)Относительная длинна профиля tp

48)Знаки, указывающие возможные виды обработки

49)Правила нанесения на чертеж требований к шероховатости поверхности

50)Указание числовых значений параметров шероховатости

1)Категории стандартов

В Российской Федерации действуют следующие категории стандартов:

Межгосударствениый стандарт (ГОСТ) - стандарт, который принят по

соглашению между государствами, входившими ранее в СССР.

Пример обозначения стандарта этой категории:

ГОСТ 2.307-68 «Нанесение размеров и предельных отклонений»,

где ГОСТ - государственный стандарт;

2.307 - номер государственной регистрации стандарта;

68 - год утверждения;

«Нанесение размеров и предельных отклонений» - название стандарта.

Государственный стандарт Российской Федерации (ГОСТ Р) - егаи-

дарт, действующий на территории России. Обозначение этих стандартов ана-

логично ГОСТу с добавлением в аббревиатуру буквы Р.

Отраслевой стандарт (ОСТ) - стандарт, действующий на предприятиях

определенной отрасли, например в машиностроении или атомной промышлен-

ности. Этот стандарт распространяется на объекты, для которых не раз-

работаны ГОСТы.

Пример обозначения отраслевого стандарта:

ОСТ 95 840-80 «Муфты магнитные. Конструкция и размеры»,

где ОСТ - отраслевой стандарт;

95 - условное обозначение министерства (атомная промышленность);

840 - регистрационный номер;

80 - год утверждения стандарта;

«Муфты магнитные. Конструкция и размеры» - название стандарта

Стандарт предприятия (СТП) - этот стандарт распространяется на объ-

екты, которые применяются только на данном предприятии.

Пример обозначения стандарта предприятия:

СТП 5-232-78 «Муфты магнитные для герметичных приводов. Методика

расчета»,

где СТП - стандарт предприятия:

5-232 - номер регистрации стандарта;

78 - год утверждения стандарта;

«Муфты магнитные для герметичных приводов. Методика расчета» - на-

звание mama.

Технические условия (ТУ,) - нормативно-технический документ, уста-

навливающнй комплекс требований к продукции конкретных типов, марок.

Технические условия разрабатываются на изделия, предназначенные для са-

мостоятельной поставки потребителю, а также на составные части сложных из-

делий. Технические условия разрабатываются предприятием - изготовителем

продукции и подлежат обязательному согласованию с предприятием-

заказчиком.

Пример обозначения технических условий:

ТУ48-4-41 5-79 «Магниты дисковые и пластинчатые»,

где ТУ - технические условия;

48 - условное обозначение министерства;

4 - условное обозначение предприятия в министерстве;

415 - номер регистрации ТУ;

79 - год утверждения ТУ;

«Магниты дисковые пластинчатые» - название ТУ.

Все работы по стандартизации в России осуществляет Комитет России'-

ской Федерации по стандартизации, метрологии и сертификации (Госстандарт России).

Сepтификация - это действие, проводимое с целью подтверждения соответствия изделия или процесса определенным стандартам или техническим условиям.

Любая система сертификации базируется на стандартах (государственных, предприятий,. технических условиях). Подтверждение, что продукция

соответствует требованиям стандартов, осуществляется посредством специального документа - сертификата.

2)Порядок разработки национальных стандартов состоит из следующих эта-

пов.

l. Уведомление о разработке национального стандарта отправляется в национальный орган по стандартизации и опубликовывается в информационной системе общего пользования в электронно-цифровой форме и в печатном издании федерального органа исполнительной власти по техническому регулированию. Как правило, в уведомлении должна быть информация о имеющихся в проекте национального стандарта положениях, которые отличаются от положений соответствующих международных стандартов.

2. Разработчик национального стандарта (разработчиком может быть любое лицо) долежи обеспечить доступность проекта национального стандарта заинтересованным лицам для ознакомления. Разработчик обязан по требованию заинтересованного лица предоставить ему копию проекта национального стан-дата. Плата, взимаемая разработчиком за предоставление указанной копии, неможет быть выше затрат на ее изготовление. Если разработчиком национального стандарта является федеральный орган исполнительной власти, плата за пре-доставление копии проекта национального стандарта вносится в федеральныйбюджет.

3. Разработчик дорабатывает проект национального стандарта с учетом по-

лученных в письменной форме замечаний заинтересованных лиц, осуществляет

публичное обсуждение проекта национального стандарта и составляет перечень

полученных в письменной форме замечаний заинтересованных лиц с кратким

изложением содержания данных замечаний и результатов их обсуждения.

При этом разработчик обязан сохранять полученные в письменной форме

замечания заинтересованных лиц до утверждения национального стандарта и

представлять их в национальный орган по стандартизации и технические

комитеты по стандартизации по их требованию.

Срок публичного обсуждения проекта национального стандарта со дня

опубликования уведомления о разработке проекта национального стандарта до

дня опубликования уведомления о завершении публичного обсуждения должен

быть не менее чем два месяца.

4. Уведомление о завершении публичного обсуждения проекта националь-

ного стандарта должно быть опубликовано в печатном издании федерального

органа исполнительной власти по техническому регулированию и в информа-

ционной системе общего пользования в электронно-цифровой форме. Причем

порядок опубликования уведомления о разработке проекта национального

стандарта и уведомления о завершении публичного обсуждения проекта нацио-

нального стандарта и размер платы за их опубликование устанавливаются Пра-

вительством РФ.

5. Проект национального стандарта одновременно с перечнем полученных

в письменной форме замечаний заинтересованных лиц представится разра-

ботчиком в технический комитет по стандартизации, который организует осу-

ществление экспертизы данного проекта. После этого Национальный орган по

стандартизации на основании документов, представленных техническим коми-

тетом по стандартизации, принимает решение об утверждении или отклонении

национального стандарта.

Уведомление об утверждении национального стандарта должно быть

опубликовано в печатном издании федерального органа исполнительной власти

по техническому регулированию и в информационной системе общего пользо-

вания в электронно-цифровой форме в течение тридцати дней со дня утвержде-

ния национального стандарта.

В случае отклонения национального стандарта мотивированное решение

национального органа по стандартизации направляется разработчику проекта

национального стандарта.

Принципы стандартизации. Стандартизация как наука и как вид деятельно-

сти базируется на определенных исходных положениях - принципах. Принци-

пы стандартизации отражают основные закономерности процесса разработки

стандартов, обосновывают ее необходимость в управлении народным хозяйст-

вом, определяют условия эффективной реализации и тенденции развития.

3)Важнейшие принципы стандартизации

1) Добровольное применение стандартов и обеспечение условий для их

единообразного применения. Национальный стандарт применяется на добро-

вольной основе равным образом и в равной мере независимо от страны и (или)

места происхождения продукции, осуществления процессов жизненного цикла

продукции (ЖЦП), выполнения работ и оказания услуг, видов или особенно-

стей сделок и лиц (являющихся изготовителями, исполнителями, продавцами,

приобретателями).

2) Применение международного стандарта как основы разработки нацио-

нального стандарта. Исключение могут составить случаи, когда соответствие

требованиям межщгнародных стандартов невозможно вследствие несоответст-

вия их требований климатическим и географическим особенностям РФ или

техническим (технологическим) особенностям отечественного производства,

когда Россия выступает против международного стандарта в рамках процедуры

голосования в международной организации по стандартизации.

3) Сбалансированность интересов сторон, разрабатывающих, изготавли-

вающих, предоставляющих и потребляющих продукцию (услугу). Иначе гово-

ря, необходим максимальный учет законных интересов перечисленных сторон.

Участники работ по стандартизации, исходя из возможностей изготовителя

продукции и исполнителя услуги, с одной стороны, и требований потребителя

с другой, должны найти консенсус, который понимается как общее согласие, то

есть как отсутствие возражений по существенным вопросам у большинства заинтересованных сторон, стремление учесть мнение всех сторон и сблизить не-

совпадающие точки зрения. Консенсус не предполагает полного единодушия.

4) Системность стандартизации. Системность - зто рассмотрение каждого

объекта как части более сложной системы. Например, бутылка как потреби-

тельская тара входит частью в транспортную тару - ящик, последний уклады-

вается в контейнер, а контейнер помещается в транспортное средство. Систем-

ность предполагает совместимость всех элементов сложной системы.

5) Динамичность и опережающее развитие стандарта. Как известно, стан-

дарты моделируют реально существующие закономерности в хозяйстве страны.

Однако научно-технический прогресс вносит изменения в технику, в процессы

управления. Поэтому стандарты должны адаптироваться к происхоштщим пе-

ременам. Динамичность обеспечивается периодической проверкой стандартов,

внесением в них изменений, отменой НД. Для того чтобы вновь создаваемый

стандарт был меньше подвержен моральному старению, он должен опережать

развитие общества. Опережающее развитие обеспечивается внесением в стан-

дарт перспективных требований к номенклатуре продукции, показателям каче-

ства, методам контроля и пр. Опережающее развитие также обеспечивается пу-

тем учета на этапе разработки НД международных и региональных стандартов,

прогрессивных национальных стандартов других стран.

6) Недопустимость создания препятствий производству и обращению про-

дукции, выполнению работ и оказанию услуг в большей степени, чем зто ми-

нимально необходимо для выполнения целей стандартизации. Руководствуясь

принципом опережающей стандартизации при формировании уровня требова-

ний национального стандарта или технического регламента, следует учитывать

готовность страны, организаций к выполнению повышенных требований.

В противном случае введение нового документа может парализовать деятель-

ность значительной части организаций.

7) Эффективность стандартизации. Применение НД должно давать эконо-

мический или социальный эффект. Непосредственный экономический эффект

дают стандарты, ведущие к экономии ресурсов, повышению надежности, тех-

нической и информационной совместимости. Стандарты, направленные на

обеспечение безопасности жизни и здоровья людей, окружающей среды,

обеспечивают социальный эффект.

8) Принцип гармонизации. Этот принцип предусматривает разработку гар-

монизироваиных стандартов и недопустимость установления таких стандартов,

которые противоречат техническим регламентам. Обеспечение идентичности

документов, относящихся к одному и тому же объекту, но принятых как орга-

низациями по стандартизации в нашей стране. так и международными (регио-

нальными) организациями, позволяет разработать стандарты, которые не

создают препятствий в межщгнародной торговле.

9) Четкость формулировок положений стандарта. Возможность двусмыс-

ленното толкования нормы свилетельствует о серьезном дефекте НД.

10) Комплексность стандартизации взаимосвязанных объектов. Качество

готовых изделий определяется качеством сырья, материалов, полуфабрикатов и

комплектующих изделий. Поэтому стандартизация готовой продукции должна быть увязана оо стандартизацией объектов, формирующих ее качество. Ком-

плексность стандартизации предусматривает увязку стандартов на готовые из-

делия со стандартами на сборочные единицы, детали, полуфабрикаты, материа-

лы, сырье, а также технические средства, методы организации производства и

способы контроля.

ll") Объективность проверки требований. Стандарты должны устанавли-

вать требования к основным свойствам объекта стандартизации, которые могут

быть объективно проверены, включая требования, обеспечивающие безопас-

ность для жизни, здоровья и имущества, окружающей среды, совместимость и

взаимозаменяемость. Объективная проверка требований к продукции осущест-

вляется, как правило, техническими средствами измерения (приборами, мего-

дами химического анализа). Объективная проверка требований к услугам мо-

жет осуществляться также с помощью социологических и экспертных методов.

В качестве объективного доказательства используются сертификаты соответст-

вия, заключения надзорных органов.

12) Обеспечение условий для единообразного применения стандартов. На-

пример, указанный принцип следует учитывать при разработке стандартов ор-

ганизаций. Хотя порядок разработки, утверждения, учета изменения и отмены

стандартов организаций устанавливается ими самостоятельно, он должен учи-

тывать, во-первых, принципы стандартизации; во-вторых, универсальные пра-

вила, действующие в отношении стандартов любого статуса в части правил по-

строения, изложения, оформления стандартов.

Цели и задачи метрологии:

создание общей теории измерений;

образование единиц физических величин и систем единиц;

разработка и стандартизация методов и средств измерений, методов

определения точности измерений, основ обеспечения единства измерений и

единообразия средств измерений (так называемая «законодательная метрология»);

создание эталонов и образцовых средств измерений, поверка мер и

средств измерений. Приоритетной подзадачей данного направления является

выработка системы эталонов на основе физических констант.

В качестве основних физических величин (семь основных величин) ис-

пользуются длииа (L). масса (М). время (T), сила электрического тока (I), тер-

модинамическая температура (Q), количество вещества (N), сила света (J). Oc-

новные единицы обозначаются символами, происходящими от их названия

Производная единица - это единица производной физической величины

системы единиц, образованная в соответствии с уравнениями, связывающими

ее с основными единицами или с основными и уже определенными производ-

ными.

Эталон единицы - средство измерений (или комплекс средств), обеспечивающее воспроизведение и (или) хранение единицы с целью передачи ее размеpa нижестоящим по поверочной схеме средствам измерений, выполненное по особой спецификации и официально утвержденное в установленном порядке в качестве эталона.

Эталон обеспечивающий воспроизведение единицы с наивысшей в стране ( по сравнению с другими эталонами той же единицы) точностью, называется первичным.

Специальный эталон воспроизводит единицу в особых условиях и заменяет при этих условиях первичный эталон.

Первичный. или специальный эталон. официально утвержденный в качестве исходною для страны, называется государственным.

Вторичные эталоны по своему назначению делятся на эталоны-копии.

эталоны сравнения, эталоны-свидетели и рабочие эталоны.

Эталон-копия предназначен для передачи размеров единиц рабочим эталонам. Он не всегда является физической копией государственного эталона.

Эталон-свидетель предназначен для проверки сохранности государственного эталона и для замены его в случае порчи или утраты.

Эталон сравнения применяют для сличения эталонов, которые по тем или иным причинам не могут быть непосредственно сличаемы друг с другом (например, так называемый нормальный элемент, используемый для сличения государственного эталона Вольта с эталоном Вольта Международного бюро мер и весов).

Рабочий эталон применяют для передачи размера единицы образцовым средствам измерений высшей точности, а в отдельных случаях - наиболее точным средствам измерений.

Средство измерений - техническое средство, имеющее нормированные метрологические характеристики. Все средства измерений, независимо от их конкретного исполнения, обладают рядом общих свойств, необходимых для выполнения ими их функционального назначения. Технические характеристики, описывающие эти свойства и оказывающие влияние на результаты и на погрешности измерений, называются метрологическими характеристиками. Перечень важнейших из них регламентируется ГОСТ «Нормируемые метрологические характеристики средств измерений». Комплекс нормируемых метрологических характеристик устанавливается таким образом, чтобы с их помощью можно было оценить погрешность измерений, осуществляемых в известных рабочих условиях эксплуатации, посредством отдельных средств измерений или совокупности средств измерений, например, автоматических измерительных

систем.

Важнейшей метрологической характеристикой средств измерений является погрешность.

Под абсолютной погрешностью меры понимается алгебраическая разность между ее номинальным Хн и действительным Хд значениями:

а под абсолютной погрешностью измерительного прибора - разность между его показанием Х" и действительным значением X, измеряемой величины:

Однако в большей степени точность средства измерений характеризует относительная погрешность, то есть выраженное в процентах отношение абсолютной погрешности к действительному значению измеряемой или воспроизводимой данным средством измерений величины:

Обычно δ << 1, поэтому в вышеприведенную формулу вместо действительного значения часто может быть подставлено номинальное значение меры или показание измерительного прибора.

В настоящее время существует множество видов измерений, различаемых физическим характером измеряемой величины и факторами, определяющими разнообразные условия и режимы измерений. Основными видами измерений физических величин, в том числе и линейно-угловых (ГОСТ 16263-70), являются прямые, косвенные. совокупные, совместные, абсолютные и относительные.

Наиболее широко используются прямые измерения, состоящие в том, что искомое значение измеряемой величины находят из опытных данных с помощью средств измерения. Линейный размер можно установить непосредственно по шкалам линейки, рулетки, штангенциркуля, микрометра, действующую силу - динамометром, температуру - термометром и т. д.

Уравнение прямых измерений имеет вид: Q = X

где Q - искомое значение измеряемой величины;

Х - значение измеряемой величины, полученное непосредственно по показаниям измерительных средств.

Косвенные - такие измерения, при которых искомую величину определяют по известной зависимости между зтой величиной и другими величинами, полученными прямыми измерениями.

Уравнение косвенных измерений имеет вид:

где Q - искомое значение косвенно измеряемой величины;

х1, x2. хз, значения величин, измеряемых прямым видом измерений.

Косвенные измерения применяют в тех случаях, когда искомую величину невозможно или очень сложно измерить непосредственно, то есть прямым видом измерения, или когда прямой вид измерения дает менее точный результат.

Примерами косвенного вида измерения являются установление объема параллелепипеда перемножением трех линейных величин (длины, высоты и ширины), определенных с использованием прямого вида измерений, расчет мощности двигателя, определение удельного злектрического сопротивления проводника по его сопротивлению, длине и площади поперечного сечения и т. д.

Совокупные измерения осуществляют одновременным измерением нескольких одноименных величин, при которых искомое значение находят решением системы уравнений, получаемых при

прямых измерениях различных сочетаний этих величин. Примером совокупных измерений является калибровка гирь набора по известной массе одной из них и по результатам прямых сравнений масс различных сочетаний гирь.

Абсолютные измерения основаны на прямых измерениях одной или нескольких физических величин. Примером абсолютного измерения может служить измерение диаметра или длины валика штангенциркулем или микрометром, а также измерение температуры термометром.

Абсолютные измерения сопровождаются оценкой всей измеряемой величины.

Относительные измерения основаны на измерении отношения измеряемой величины, играющей роль единицы, или измерении величины по отношению к одноименной величине, принимаемой за исходную. В качестве образцов

часто используют образцовые меры в виде плоскопараллельных концевых мер длины.

Примером относительных измерений могут служить измерения калибров пробок и скоб на горизонтальном и вертикальном оптиметрах с настройкой измерительных приборов по образцовым мерам. При использовании образцовых мер или образцовых деталей относительные измерения позволяют повысить точность результатов измерений по сравнению с абсолютными измерениями.

Непосредственный метод - метод измерений, в котором значение вели-

чины определяют непосредственно по отсчетному устройству измерительного

прибора прямого действия, например измерения вала микрометром и силы

механическим динамометром.

Методы сравнения с мерой - методы, при которых измеряемая величина

сравнивается с величиной, воспроизводимой мерой:

дифференциальный метод характеризуется измерением разности между

измеряемой величиной и известной величиной, воспроизводимой мерой. При-

мером дифференциального метода может служить измерение вольтметром

разности двух напряжений, из которых одно известно с большой точностью, а

другое представляет собой искомую величину;

нулевой метод - метод при котором разность между измеряемой ве-

личиной и мерой сводится к нулю. При этом нулевой метол имеет то преиму-

щество, что мера может быть во много раз меньше измеряемой величины, на-

пример взвешивание на весах, когда на одном плече находится взвешиваемый

груз, а на другом - набор эталонных грузов;

метод замещения - метод сравнения с мерой, в котором измеренную ве-

личину замещают известной величиной, воспроизволимой мерой. Метод заме-

щения применяется при взвешивании с поочередным помещением измеряемой

массы и гирь на одну и ту же чашу весов;

метод совпадений - метод сравнения с мерой, в котором разность между

измеряемой величиной и величиной, воспроизводимой мерой, измеряют, ис-

пользуя совпадение отметок шкал или периодических сигналов. Примером ис-

пользования данного метода может служить измерение длины при помощи

штангенциркуля с нониусом.

Погрешностью измерения называется отклонение результата измерения oт истинного значения измеряемой величины:

Поскольку истинное значение измеряемой величины всегда остается неизвестным, 3a него при многократных измерениях принимается среднее арифметическое значение

где n - количество проведенных измерений.

По своему характеру (закономерностям проявления) погрешности измерения поцразделяются на систематические, случайные и грубые промахи.

Систематические погрешности. К систематическим погрешностям относят погрешности, которые при повторных измерениях остаются постоянными или изменяются по какому-либо закону. Систематические погрешности при измерении одним и тем же методом и одними и теми же измерительными средствами всегда имеют постоянные значения. К причинам, вызывающим их появление, относят:

погрешности метода или теоретические погрешности;

инструментальные погрешности;

погрешности, вызванные воздействием окружающей среды и условий измерения.

Погрешности метода происходят вследствие ошибок или недостаточной разработанности метода измерений. Сюда же можно отнести неправомерную экстраполяцию свойства, полученного в результате единичного измерения, на

весь измеряемый объект. Например, принимая решение о годности вала по единичному измерению, можно допустить ошибку, поскольку не учитываются такие погрешности формы, как отклонения от цилиндричности, круглости, профиля продольного сечения и др. Поэтому для исключения такою рода систематических погрешностей B методике измерений рекомендуется проведение измерений в нескольких местах деталей и взаимно перпендикулярных направления

Инструментальные погрешности связаны c погрешностями средств измерения, вызванными погрешностями изготовления или износом составных частей измерительного средства.

К погрешностям, вызванным воздействием окружающей среды и условий измерений, относят температуру (например, измерения еще не остывшей детали), вибрации, нежесткость поверхности, на которую установлено измерительное средство, и т. п.

Одним из мет0дов обнаружения систематической погрешности может

быть замена средства измерений на аналогичное в случае если оно предположительно является источником систематической погрешности. Подобным образом можно обнаружить систематическую погрешность, вызванную внешними условиями: например, замена поверхности, на которую установлено измерительное средство, на более жесткую.

Появление систематической погрешности можно обнаружить статистически, нанося с заданной периодичностью результаты измерений на бумагу с заданными границами (например, предельными размерами). Устойчивое движение результата измерений в сторону одной из границ будет означать появление систематической погрешности и необходимости вмешательства в технологический процесс.

Для исключения систематической погрешности в производственных условиях проводят поверку средств измерений, устраняют те причины, которые вызваны воздействиями окружающей среды,

а сами измерения проводят в строгом соответствии с рекомендуемой методикой, принимая в необходимых случаях меры по ее совершенствованию.

Постоянные систематические погрешности не влияют на значения случайных отклонений измерений от средних арифметических, поэтому их сложно обнаружить статистическими методами. Анализ таких погрешностей возможен

только на основании априорных знаний о погрешностях, получаемых, в частности, при поверке средств измерений. Например, при поверке средств измерений линейных величин измеряемая величина обычно воспроизводится образцовой мерой (концевой мерой длины), действительное значение которой известно. Систематические погрешности приводят к искажению результатов измерений, потому должны выявляться и учитываться при оценке результатов измерений. Полностью систематическую погрешность исключить практически не-

возможно, всегда в процессе измерения остается некая малая величина, называемая неисключенной систематической погрешностью. Эта величина учитывается путем внесения поправок.

Разность между средним арифметическим значением результатов измерения и значением меры с точностью, определяемой погрешностью при ее аттестации, называется поправкой. Она вносится в паспорт аттестуемото средства

измерения и принимается за искомую систематическую погрешность.

Случайные погрешности. Случайные погрешности - это погрешности,

принимающие при повторных измерениях различные, независимые по знаку и

величине значения, не подчиняющиеся какой-либо закономерности. Причин,

вызывающих случайные погрешности, может быть много, например колебание

припуска на обработку, механические свойства материалов, посторонние вклю-

чения, точность установки деталей на станок, точность средства измерения за-

готовки, изменение измерительного усилия крепления детали на станке, силы

резания и др.

Как правило, индивидуальное влияние каждой из этих причин на результа-

ты измерения невелико и не поддается оценке, тем более что, как всякое слу-

чайное событие, оно в каждом конкретном случае может произойти или нет.

Для случайных погрешностей характерен pun условий:

малые по величине случайные погрешности встречатся чаще, чем

большие;

отрицательные и положительные относительно средней величины изме-

рений, равные по величине погрешности встречаются одинаково часто;

для каждого метода измерений есть свой предел, за которым погрешности практически не встречаются (в противном случае эта погрешность будет грубой).

Грубые погрешности (промахи). Грубые погрешности - это погрешно-

сти, не характерные для технологического процесса или результата, приводя-

щие к явным искажениям результатов измерения. Наиболее часто они допус-

каются неквалифицированным персоналом при неправильном обращении со

средством измерения, неверным отсчетом показаний, ошибками при записи или

вследствие внезапно возникшей посторонней причины при реализации техно-

логических процессов обработки деталей. Они сразу видны среди полученных

результатов, так как полученные значения отличаются от остальных значений

совокупности измерений.

Методологическое обеспечение измерений.

Выбор и назначение средств измерений должны удовлетворять требовани-

ям получения действительных значений измеряемых величин с оптимальной

точностью при наименьших затратах времени и материальных средств.

Основными исходными данными для выбора средств измерений являются:

номинальное значение и разность между наибольшим и наименьшим

предельными значениями (поле допуска) измеряемой величины, указанные в

нормативной, конструкторской или технологической документации;

условия выполнения измерений.

При наличии в конструкторской документации только максимального или

минимального значения измеряемой величины должно быть указано значение

погрешности, допускаемойоп и выборе средств измерений.

Вопрос 17. Три типовых варианта обозначений классов точности средств измерений.

Вопрос 18. Задачи Метрологической экспертизы технической документации.

Вопрос 19. Последовательность Метрологической экспертизы чертежа детали.

Вопрос 20. Метрологическая служба предприятия.

Вопрос 21. Нормальные условия выполнения измерений.

Вопрос 22. Цели сертификации.

Вопрос 23. Виды сертификации (обязательная, добровольная, самосертицикация и сертификация

третьей стороной)

Вопрос 24. Организационная структура государственной системы сертификации.

Вопрос 25. Проверка состояния производства сертифицируемой продукции.

Вопрос 26. Основные принципы технического регулирования.

Вопрос 27. Технических регламент.

Вопрос 28. Этапы разработки технических регламентов.

1) Цели нормирования к точности в машиностроении (взаимозаменяемость, полная взаимозаменяемость, неполная взаимозаменяемость )

Технически невозможно и экономически не оправдано добиваться абсолютной точности изготовления элементов детали, следовательно, нецелесообразно во всех случаях устанавливать высокие требования к точности. Поэтому возникает необходимость нормировать требования к точности элементов детали.

Есть один существенный момент, по которому для современной промышленности необходимо нормировать требования к точности по геометрическим параметрам. Это связано с необходимостью обеспечения взаимозаменяемости.

Взаимозаменяемость – свойство одних и тех же изделий (деталей, сборочных единиц), позволяющее устанавливать их в процессе сборке или заменять при ремонте без предварительной подгонки при сохранении всех требований, предъявляемых к работе изделия в целом.

Различают следующие виды взаимозаменяемости:

Полная взаимозаменяемость. Полностью взаимозаменяемыми называются детали и сборочные единицы, которые устанавливаются при сборке без дополнительной операции по обработке, без регулировки и без подбора, то есть только закрепляются, если это требуется.

Неполная (ограниченная) взаимозаменяемость имеет место, когда при сборке требуется доработка или подгонка элементов отдельных деталей либо сборочных единиц, или сортировка последних (селективная сборка, например, при сборке цилиндра с поршнем у ДВС).

Основное назначение взаимозаменяемости заключается в обеспечении производства большого объёма изделий необходимого качества с минимальными затратами (рис 1.3).

2)Точность и виды точности, используемые в машиностроении.

Точность в технике – степень приближения истинного параметра, процесса предмета к его заданному значению.

Виды точности:

-Точность размеров – это степень приближения действительного размера к его заданному размеру.

Размер элементов деталей должен находиться в определённых пределах и может отличаться от номинального на определённое значение. Нормирование точности в отношении размера заключается в указании отклонений от номинального значения.

-Точность формы поверхности

В машиностроении элементы детали должны иметь определённую геометрическую форму (цилиндр, плоскость, сфера и.т.д.). В этом случае точность нормируется как допускаемое искажение конфигурации по сравнению с идеальной правильной номинальной формой. Нормирование точности формы заключается в указании значений, на сколько форма может отличаться о номинальной, а иногда нормируется и допустимый вид искажения.

-Точность расположения поверхностей.

Любая деталь состоит из набора элементов (поверхностей) определённой формы. Эти поверхности должны быть расположены одна относительно другой в заданном положении. Но сделать это абсолютно точно невозможно, а следовательно, возникает необходимость нормировать точность, то есть допустимую степень отклонения одной поверхности относительно другой [например, на цилиндрическом валу торцевые поверхности должны быть расположены перпендикулярно оси вала (цилиндра), но практически это сделать невозможно, и по этому необходимо установить требования к точности этого расположения]. При нормировании требуется указать допускаемые значения того, на сколько одна поверхность может смещаться относительно другой.

-Точность по шероховатости поверхности

После любого вида обработки детали будут иметь неровности. Возникает необходимость нормировать неровность. Возникает необходимость нормировать точность в отношении степени приближения реальной поверхности к идеальной, в отношении малых неровностей на этих поверхностях (требования к шероховатости). Нормировать точность в отношении шероховатости – это значит установить допускаемые значения высоты неровностей (в основном) на рассматриваемы поверхностях.

3)Дать определение, что такое изделие, деталь, сборочная единица, машина

Изделиями (объектами) в машиностроении являются детали, сборочные единицы (ранее назывались узлами), а также механизмы и машины.

Деталь – это изделие, которое изготавливают без применения сборочных операций. Деталь является единым и неделимым объектом. Её нельзя расчленить на отдельные части без разрушения.

Сборочная единица – это законченное изделие, полученное сборкой из отдельных деталей и выполняющее определённые функции в составе более сложных конструкций или машин. Вне этих конструкций, сама по себе, сборочная единица не может выполнять полезных функций.

Машина – это изделие, изготовленная сборкой из отдельных деталей и сборочных единиц, выполняющие механическую работу для преобразования материалов, энергии и информации с целью сокращения затрат физического и умственного труда человека

4)Выбор размера, ряды придаточных чисел.

Номинальные линейные размеры (диаметры, длины, уступы, глубины, расстояние между осями и.т.д.) деталей, их элементов и соединений должны назначаться их стандартных размеров по ГОСТ 6636 «Линейные размеры, углы, конусы». При этом полученное расчётом или иным путём исходное значение размера (если оно отличается от стандартного) следует округлить (обычно) до ближайшего большего стандартного размера. Применение стандартных номинальных размеров даёт большой экономический эффект, так как создаёт основу для сокращения типов размеров изделий и деталей, а также технологической оснастки в первую очередь размерных режущих инструментов

(например, чтобы получить возможность для сверления отверстий с любым наперёд заданным номинальным диаметром, требуется иметь большую номенклатуру свёрл), а также калибров и т.п. Особенно важно сокращать многообразие размеров сопрягаемых поверхностей (соединений), для которых применяется наибольшее число единиц размеров оснастки. Стандарт на номинальные линейные размеры постоянен на основе рядов предпочтительных чисел по ГОСТ 8032, представляющих собой геометрические прогрессии со знаменателем:

Q=√𝟏𝟎𝑹,

где R равно 5;10;20;40;80 и 160

Значение R указывает на количество чисел, содержащихся в каждом десятичном интервале (например, в интервале от 1 до 10 при R=5 содержатся следующие пять стандартных чисел: 1,0; 1,6; 2,5; 4,0; 6,3), и входит в обозначение ряда. Эти ряды условно названы R5, R10, R20, R40 – основные ряды – и R80, R160 – дополнительные ряды. Почему выбрана геометрическая прогрессия? Потому что число членов ряда получается меньшим по сравнению с арифметической прогрессией.

5)Графическое изображение размеров и отклонений (нулевая линия, допуск, поле допуска, основное отклонение)

Образование графических размеров можно проследить следующим образом. Представим деталь в виде цилиндра с размерами 𝑑𝐻. Так как деталь размером, равным точно 𝑑𝐻, практически получить невозможно, то конструктор назначает два предельно допустимых размера (наибольший и наименьший), в пределах между которыми деталь считается 𝑑мин≤𝑑𝐻≤𝑑макс (рис. 3.1, б)

Условно представим себе три концентрические окружности (рис 3.1, в), одна из которых определяет значение номинального диаметра (𝑑𝐻), а две других – значение предельных размеров: наибольшего (𝑑макс) и наименьшего (𝑑мин). Естественно, что окружности, изображающие предельные размеры, отстоят от номинальной на значение верхнего (удвоенное расстояние 𝐴2−𝐴1) и нижнего (удвоенного расстояния 𝐴2−𝐴3) отклонений. А теперь представим себе, что все окружности сместились вниз в вертикальном направлении до совмещения их в одной точке 𝐴1 (точки 𝐴2,𝐴3 совпали с точкой 𝐴1). Теперь относительно горизонтальной линии, проходящую через их общую точку 𝐴1, можно указать графически значения номинального (𝑑𝐻) и предельных размеров (𝑑макс, 𝑑мин) и оба отклонения (ВО – верхнее отклонение, НО – нижнее отклонение). Но такое графическое отклонение не удобно, т.к. невозможно совместить масштабы номинального и предельных размеров, поскольку, если сам размер составляет десятки и сотни миллиметров, то отклонения – доли миллиметров. Тогда для наглядности графического изображения поступают следующим образом. Значение номинального размера опускается из графического изображения, а положение номинального размера (без указания его значения в масштабе) заменяется положением горизонтальной линии (нулевая линия), от которой уже в масштабе наносятся границы предельных размеров, то есть отклонения.

Нулевая линия – лини, соответствующая номинальному размеру, от которой откладывается отклонение размеров (является началом отсчёта предельных отклонений ) при графическом изображении полей допусков и посадок.

Допуск (обычно обозначается буквой Т) – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями. Это зона значений размеров, между которыми должен находиться действительный размер, то есть размер годного элемента детали.

Поле допуска – поле (заштрихованный треугольник на рисунке 3.1 в), ограниченное небольшим и наименьшим предельными размерами, определяемое значение допуска и его положения относительно нормального размера.

Поле допуска заключается между двумя линиями, соответствующими верхнему (ВО – обозначается ES для отверстий EI и валов ei) отклонения относительно нулевой линии. Положение поля допуска относительно нулевой линии может быть весьма разнообразным. Предельные отклонения могут быть положительными, отрицательными или иметь разные знаки. В частности, одно из предельных отклонений может быть нулевым. В этом случае одно из предельных размеров будет совпадать с номинальным.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Основным отклонение является отклонение, ближайшее к нулевой линии. У полей допусков,, расположенных над нулевой линией, основными отклонениями являются нижние отклонения, а у расположенных надо нулевой линией – верхние отклонения.

6)Отверстие и вал, действительный размер, предельные размеры, наибольший предельный размер, наименьший предельный размер, номинальный размер, отклонение, действительное отклонение, предельное отклонение, верхнее предельное отклонение, нижнее предельное отклонение.

«Вал» — термин, условно применяемый для обозначения наружных эле-

ментов деталей (элемент с наружной охватываемой поверхностью). включая и

нецилиндрические элементы.

«Отверстие» — термин, условно применяемый для обозначения внутренних элементов деталей (элемент с внутренней охватывающей поверхностью). включая и нецилиндрические.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный

размер.

Наибольший предельный размер — больший из двух предельных размеров.

Наименьший предельный размер - меньший из двух предельных размеров.

Номинальный размер — размер, относительно которого определяются

предельные размеры и который служит также началом отсчета отклонений.

Отклонение — алгебраическая разность между размером (действительным,

предельным и т. д.) и соответствующим номинальным размером.

Действительное отклонение - алгебраическая разность между действительным и номинальным размерами.

Предельное отклонение - алгебраическая разность между предельным и

номинальным размерами. Различают верхнее и нижнее отклонения.

Верхнее предельное отклонение — это алгебраическая разность между

наибольшим предельным и номинальным размерами.

Нижнее предельное отклонение — это алгебраическая разность между

наименьшим предельным и номинальным размерами.

7)Система отверстия и вала (основное отверстие, основной вал)

Основное отверстие — отверстие, нижнее отклонение которого равно

нулю.

Основной вал — вал, верхнее отклонение которого равно нулю.

Таким образом, у основного отверстия с номинальным размером совпадает наименьший предельный размер, а у вала — наибольший предельный размер.

Существует два способа формирования посадок в системе отверстия и в

системе вала.

В системе отверстия посадки формируются изменением положения поля

допуска вала относительно поля допуска основного отверстия (рис. 3.7).

В системе вала посадки формируются изменением положения поля до-

пуска отверстия относительно поля допуска основного вала (рис. 3.8).

В машиностроении преимущественно используется система отверстия, которая является предпочтительной. Это обусловлено тем, что изготовить и измерить вал значительно проще и дешевле, чем отверстие. Валы разного диаметра

можно обрабатывать одним и тем же резцом или шлифовальным кругом, а из-

мерять — универсальным инструментом — штангенциркулем или микрометром.

Для изготовления отверстий разного диаметра требуется иметь набор

сверл, разверток и зенкеров. Контроль точных отверстий производится калибрами — пробками. Для измерения отверстия каждого диаметра требуется

свой калибр. Таким образом, номенклатура режущего и измерительного инструментов, применяемых при изготовлении отверстий, значительно шире. Применение системы отверстия значительно сокращает эту номенклатуру,

т. к. формирование различных посадок в этой системе производится измерением диаметра вала, а диаметр отверстия при этом остается постоянным.

Система вала применяется в следующих случаях.

1) Когда на вал одного диаметра требуется установить несколько деталей

с различными посадками (рис. 3.9).

Выполнять посадки в системе отверстия для представленной конструкции

нецелесообразно, т. к. в этом случае диаметр вала по его краям, где используются посадки с натягом, должен быть больше, чем диаметр вала в средней его

части. В процессе сборки среднюю деталь придется «протаскивать» через уча-

сток вала большего диаметра. Это может повредить посадочные поверхности.

Кроме того, изготовить вал ступенчатым с очень малым перепадом диаметра

по ступеням трудно. Ситуация существенно упрощается, если применить

систему вала. Тогда вал будет гладким, средняя деталь будет иметь больший

диаметр отверстия, чем детали по краям, и легко пройдет через их посадочные

места.

2) При использовании стандартных деталей, например подшипников качения. Наружный диаметр подшипника следует изготавливать по системе вала,

т. к. заранее неизвестно, по какой посадке будет установлен подшипник в корпус. В этом случае зазор (или натяг) в посадке организуется за счет изменения

диаметра отверстия.

3) При изготовлении валов из калиброванного прутка с точным диаметром, который можно но использовать как готовый, хорошо обработанный вал

(гладкие оси, штифты).

4) Из соображений прочности, когда делать вал ступенчатым нецелесообразно из-за влияния на прочность концентрации напряжений в местах перехода

от одного диаметра к другому.

8)Интервалы номинальных размеров

Если для формирования той или иной посадки задавать предельные отклонения для каждого номинального размера из ряда предпочтительных чисел, то такая система будет громоздкой. Кроме того, для соседних значений

из ряда этих размеров отклонения будут иметь практически одинаковые значения. Однако нельзя установить одинаковые предельные отклонения для всего

диапазона номинальных размеров без нарушения требований к эксплуатационным свойствам соединений. В частности, при зазоре 1 мм в соединении с номинальным размером 1 мм будем иметь посадку с совершенно иными свойствами, чем при таком же зазоре в соединении с номинальным размером 1 м.

Поэтому эксплуатационные свойства соединения можно обеспечить, задавая

одинаковые предельные отклонения для определенного диапазона номинальных размеров. В этой связи весь диапазон размеров в ЕСДП, в котором назначаются допуски, разбит на интервалы размеров. Внутри каждого интервала предельные отклонения от различных номинальных размеров приняты одинаковыми.

Исходя из особенностей взаимосвязи размера детали и возможности в отношении точности изготовления, установленные в системах допусков интервалы разделяются на основные (табл. 3.1) и вспомогательные.

Необходимо запомнить, что когда в таблицах стандартов указываются отклонения для интервалов размеров, то последняя цифра интервала относится к данному интервалу, а первая цифра — к предыдущему.

Например, отклонения номинального размера 50 мм надо брать в интервале размеров свыше 30 до 50 мм (интервал 6), а допуск на размер 30 мм необходимо брать из интервала свыше 18 до 30 мм (интервал 5).

9) Единицы допуска

При назначении допусков необходимо было выбрать закономерность изменения допусков с учётом значения номинального размера. Поэтому в каждой системе имеется так называемая единицы допуска (обозначается i), которая является как бы масштабом (мерой) допуска.

Единица допуска зависит от крайних значений интервала номинальных размеров 𝐷𝐻 мин и 𝐷𝐻 макс. В ЕСДП для размеров от 1 до 500 мм единица допуска определяется по выражениям (для квалитетов ≥5):

Где D-среднегеометрическое крайних значений номинальных размеров, мм (например, для интервала свыше 6 до 10 мм D=√6∗10=7.7 мм i=0.45√7.73+0.001*7.7=0.45*1.97+0.0077=0.9 мкм, а для интервала свыше 30 до 50 мм D=√30∗50=38.7 мм,

i=0.45√38.73+0.001*38.7=0.45*3.38+0.00387=1.56 мкм)

Приведённые формулы для подсчёта единиц допуска получены эмпирически на основании анализа существовавших до создания системы допусков, то есть взяты из практики.

10) Квалитеты (число единиц допуска)

В зависимости от места использования элементов деталей, имеющих одинаковый номинальный размер, к ним могут предъявляться различные требования в отношении точности размера (понятно, что вал диаметром 50 мм, установленный в качестве шпинделя станка, должен иметь более точный размер,

чем вал того же размера, установленный в виде ручки в лебедке). Это обстоятельство делает необходимым для одного и того же номинального размера

(вернее, интервала номинальных размеров) давать разные допуски. Более

правильно надо сказать, что для всех номинальных размеров (то есть интервалов номинальных размеров) нужно давать несколько значений допусков. Поэтому в ЕСДП созданы такие ряды допусков, которые называются квалитетами.

Квалитет (класс, степень точности) — совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров.

Точность в ЕСДП — это степень соответствия предельных размеров дета-

ли. Чем меньше разность между наибольшим и наименьшим предельными

размерами, тем выше точность. Таким образом, чем выше точность, тем

меньше допуск и уже поле допуска.

В ЕСДП предусмотрено 20 квалитетов, обозначаемых в порядке уменьшения точности (то есть допуск увеличивается) 0,1; 0; 1; 2; 3 17; 18. Сокращенно допуск по квалитету обозначается буквами 1Т (первые буквы английских слов International Tolerance — международный допуск) с указанием номера

квалитета, например, 1Т8 — означает допуск по 8-му квалитету. Нестандартный

допуск (без отнесения к системе) обозначается буквой Т.

Стандартный допуск получают умножением единицы допуска 1 на постоянное для данного квалитета число к, которое называется числом единиц допуска:

IT= ki.

Для некоторых квалитетов (0,1; 0; 1) допуски определяются по специальным формулам.

В таблице 3.2 приведено количество единиц допуска, принимаемых для

разных квалитетов, в ЕСДП.

Таким образом, значение стандартного допуска или ширина стандартного

поля допуска зависят от квалитета и значений к и й.

Допуски по квалитетам применяются для различных целей:

квалитеты 0; 1—4 предусмотрены для инструментального производства, в

частности квалитеты 0,1; 0; 1 — для оценки точности плоскопараллельных концевых мер длины, квалитеты 2—4 — для калибров и особо точных изделий;

квалитеты 4—1 2 предусмотрены на размеры сопрягаемых деталей, то есть в

этих квалитетах есть посадки;

квалитеты 13—17 применяются для неответственных размеров, не входящих в

соединение с другими деталями, то есть для свободных размеров.

Квалитеты 6—10 наиболее употребительны в сопряжениях. Квалитеты 4, 5

применяются в особо точных соединениях, а 11, 12 — для достаточно грубых

соединений с большими зазорами.

11)Основные отклонения и поля допусков

Ранее было отмечено, что основное отклонение — это минимальное по абсолютной величине предельное отклонение. Графической интерпретацией основного отклонения является расстояние от нулевой линии до ближайшей границы поля допуска.

В ЕСДП основные отклонения обозначаются буквами латинского алфавита или сочетанием этих букв в количестве не более двух. Прописными буква-

ми указываются основные отклонения для отверстий [сначала были А, В, С, D,

Е, F, G, Н, J, К, М, N, Р, R, S, Т, U, V, Х, Y, Z (21 наименование); затем добавились еще FG, ЕF, СD, ZА, ZB, ZС, JS (7 наименований)]. Строчными буквами —

для валов [сначала были а, Ь, с, d, e, f, g, h, j, k, m, n, p, r, s, t, u, v, x, y, z

(21 наименование); затем добавились 135, ст, со, 2а, 2Ь, 2с, ]5 (7 наименований)].

Система обозначений построена в алфавитном порядке.

Понять и лучше усвоить эту систему помогает схема, представленная на

рисунке 3.10. Заштрихованными прямоугольниками на этой схеме показаны

поля допусков отверстий и валов. Положение этих полей относительно нулевой

линии задано основными отклонениями. Тем самым граница поля допуска, об-

ращенная к нулевой линии, определена. Поэтому заштрихованный прямо-

угольник ограничен с этой стороны. Другая граница поля допуска остается

открытой. Это связано с тем, что ширина стандартного поля зависит от квалитета. Чтобы установить данную границу, надо задать квалитет, по которому

будут изготовлены детали. Тем самым определится значение другого предельного отклонения. Исключением из этого правила являются поля допусков отверстия и вала с основными отклонениями JS и js, а также J и j. Они открыты с

обеих сторон. Однако поля допусков для 15 и 35 симметричны относительно

нулевой линии, в то время как поля допусков для J и j такой симметрией не об-

падают.

Основные отклонения валов от а до Н и отверстий от А до Н предназначены для образования посадок с зазором.

Основные отклонения валов от js до n и отверстий от JS до N предназначены для образования переходных посадок.

Основные отклонения валов от р до zc и отверстий от Р до ZС предназначены для образования посадок с натягом. Таким образом, первыми буквами

(а; А) обозначены основные отклонения для посадки с наибольшими зазорами,